「細く」「薄く」を極め、世界を制する

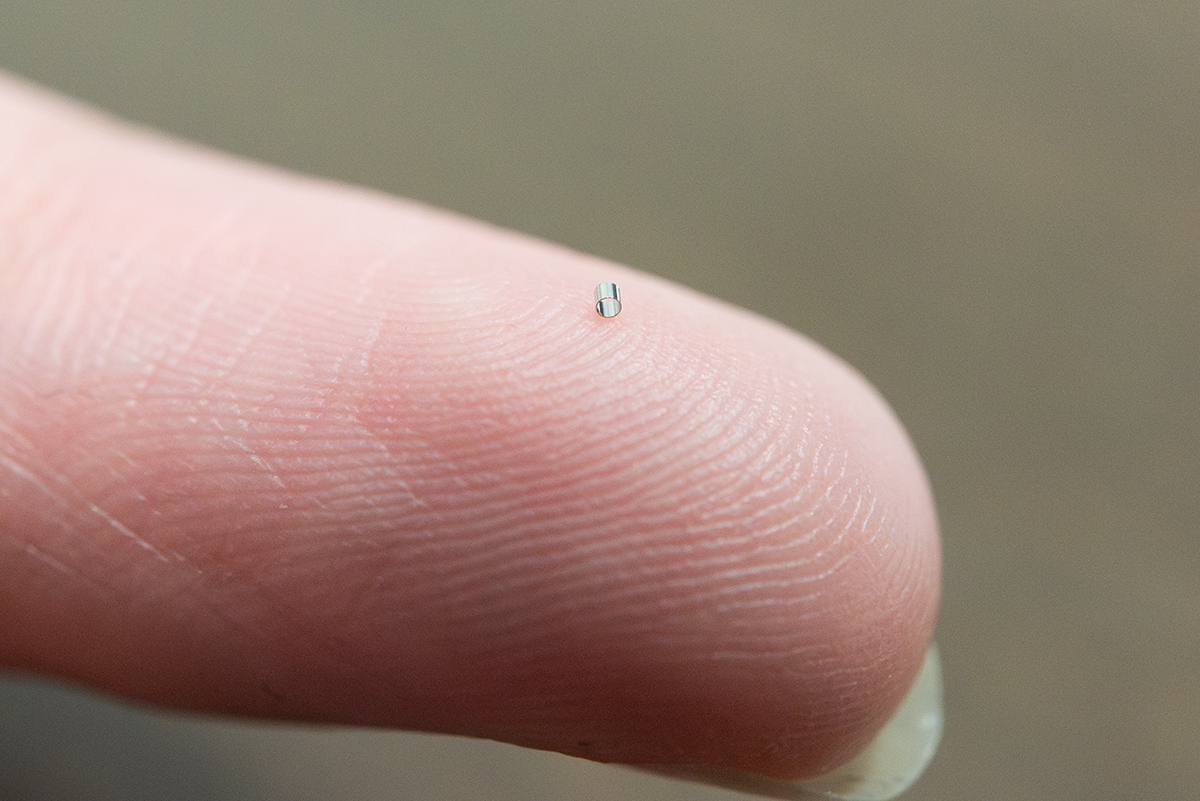

髪の毛(約0.08mm)よりも細い金属の極細管、そしてその内部にバネなどの微細部品を組み込み、通電検査用に使われる半導体向けコンタクトプローブ用精密管では、外径0.1mm、肉厚0.01mmを実現。他社の追随を許さず、世界シェアは60%を占める。

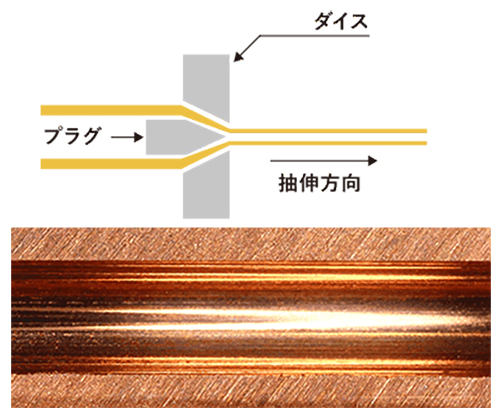

株式会社日本特殊管製作所の中核となる技術は、パイプ内部にプラグ(芯)を詰め、円すい状に細くなっていくダイスの穴にくぐらせ引抜加工していくフローティング抽伸と呼ばれる製法だ。内側、外側から圧力をかけ、径を細く、肉厚を薄くしたパイプを矯正・切断して製品になる。内部を滑らかにすることで研磨する工程が省け、継ぎ目のない長いコイルを作ることでコストを抑える。

パイプ内部にプラグを詰め、ダイスの穴にくぐらせ引抜加工をすることで、内面の平滑さを向上させ、真円度が損なわれない。

もともとのパイプは外径が20mmほどの太さだが、プラグとダイスの径を少しずつ細くしていきながら、抽伸工程を30数回繰り返し、外径と肉厚を徐々に細く、薄くしていく。「生産設備・プラグ・ダイスはすべて自社で設計して、プラグにおいては内製化しており、短納期対応も可能にしています。プラグ・ダイスの素材や形状・油の種類・加工率など今までに培った抽伸技術を駆使していかに細く、薄くするかを考えています」と技術部技術課課長の森氏。

プリント基板などの通電検査に用いるコンタクトプローブ用バレル。

創業は1952年。火災報知機に使う外径2mm、肉厚0.3mmの銅製防災管(空気管)の製造を皮切りに、冷蔵庫や空調機器に使う銅製キャピラリーチューブなどに幅を広げてきた。転機となったのは、注射針の開発だ。1963年にステンレスの細く長い管を連続的に抽伸する方法を確立。これにより、注射針の使い捨てが可能になり、安全な注射器の世界的な普及に大きく貢献した。また、1996年には世界最小径となる外径0.07mmの放電加工用電極管の製造に成功。これらの電極管は、航空機エンジンやガスタービン発電機の部品加工には欠かせない加工ツールとして重宝されている。

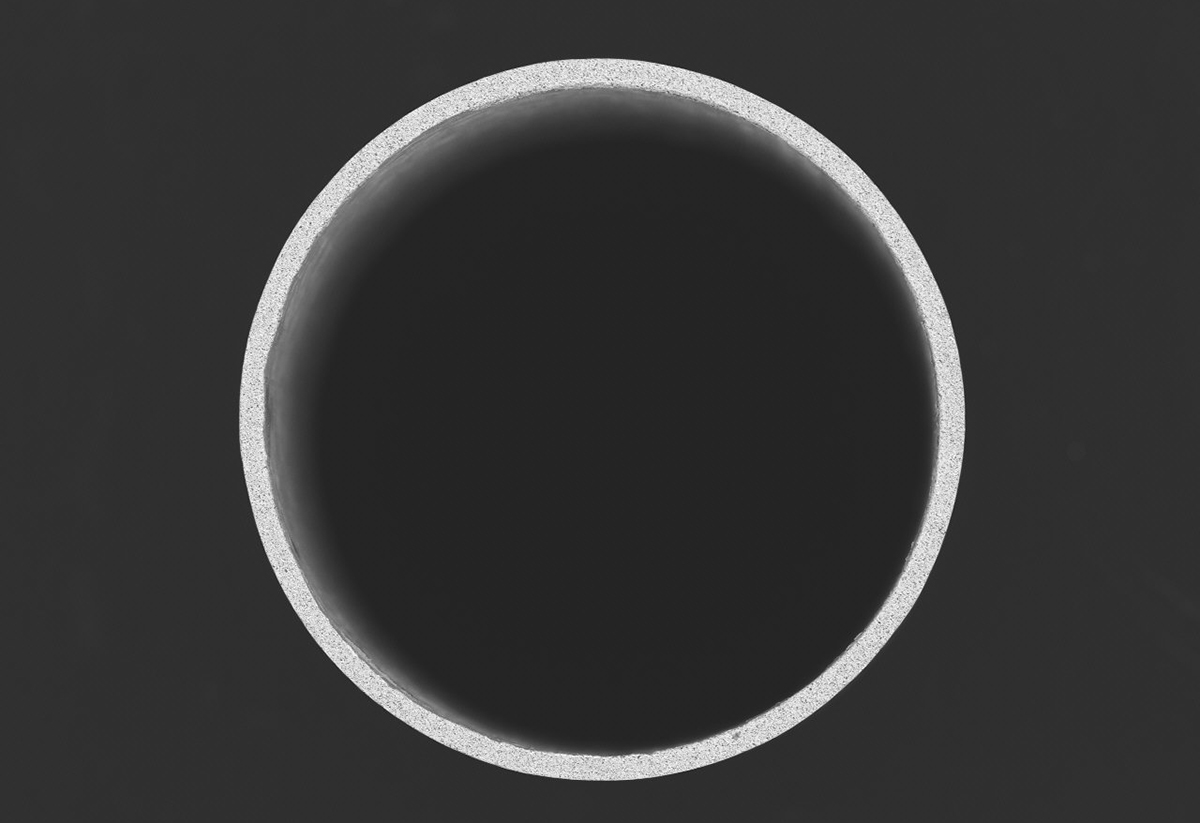

電子顕微鏡で撮影した世界最薄肉0.013㎜のカテーテルマーカー。

現在、注力しているのが医療向け製品。その一つが、カテーテル用マーカーとして使われる極細管。マーカーは、外部からエックス線を照射することでカテーテルの先端の位置を視認できるようにする道具だ。素材には視認性が良く、人体に害がないプラチナを使う。「非常に柔らかく、切れやすい素材のため開発に苦労した」と担当した同課の長尾氏。現在は、世界最薄肉の0.013mmまで実現しており、「将来は世界シェア5割をめざしたい」と意気込む。

5年ほど前から、素材の研究などにおいて複数の大学との産学連携を積極的に進めており、「社内の凝り固まった発想から抜け出す新たな視点を得ることができる」と長尾氏。新たな知見を加えながら、さらに「細く」「薄く」で世界を極めていこうとしている。

右から、技術部技術課 課長 森 圭氏、技術部技術課 副主事 長尾 祐治氏

(取材・文/山口裕史 写真/福永浩二)