1000分の1mm単位のすき間が生み出す未開の可能性に懸ける

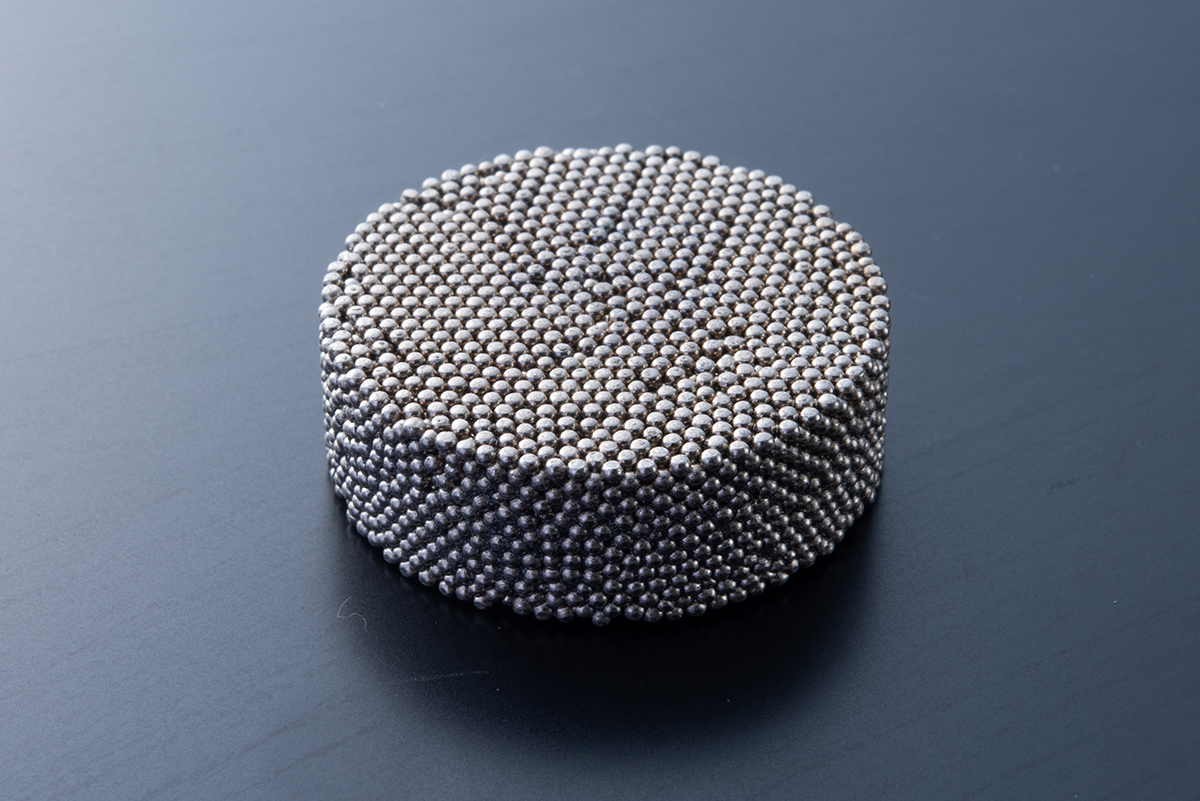

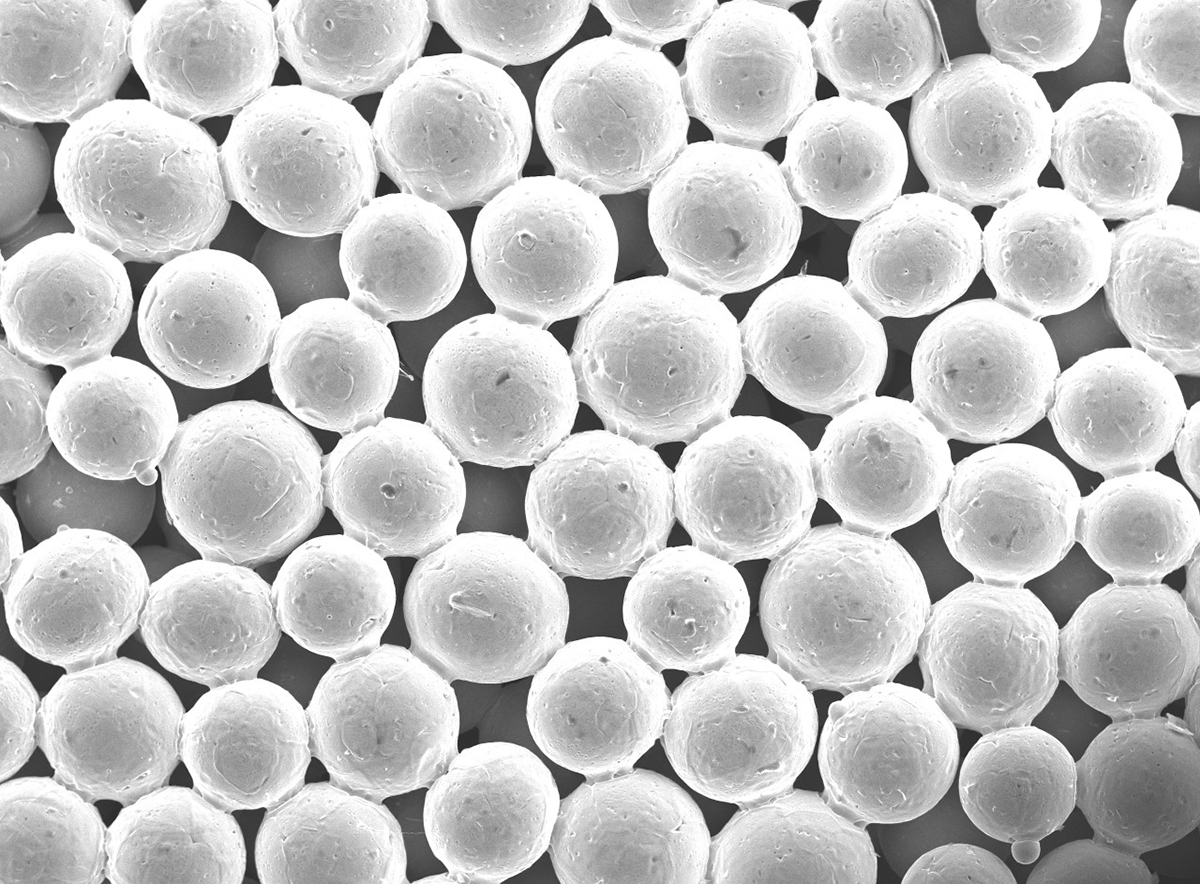

焼結とは金属の粉末粒子を、仕上げたい形状に成型してから熱を加え、粉末粒子を結合させる加工方法だ。焼結温度を金属の融点より低い温度に設定することで、金属粒子同士が点でくっつき、粒子同士の間に小さな隙間ができる。粉末粒子は小さいもので0.005mm程度、それよりも小さいすき間(孔)が無数にできる多孔質性の特性を活かし、フィルターや消音器、流体は通すが火は通さないセンサーカバーなどさまざまな用途で使われる。

小段金属株式会社はもともと太陽光発電の架台、バルブなどの製作を手掛けていたが「いずれ衰退することが目に見えていたため、次の一手を打つ必要があった」と話す勇氏。そこで目を付けたのが加工の一工程として手掛けていた焼結だった。「受注生産が多く付加価値が高いことが決め手になった」という。

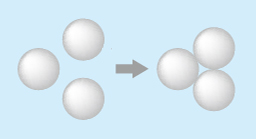

金属の粒を溶融点前後の温度にすることで、金属同士の点と点がくっつく。

2013年に研究開発を目的とした焼結炉を導入し、焼結で最もニーズの高いステンレスと純銅で品質を高めたが「まったく相手にされない」時期が続いた。「良いものを作ればおのずと売れると思い込んでいた」と、開発を担当した豊氏は当時の迷走ぶりを振り返る。

局面を打開するため、大きな粒径の銅粉末粒子の焼結や、融点が2,000℃を超えるモリブデンをはじめ焼結できる材質を次々に増やしていった。成型の形状やそこに詰める粉末粒子を加圧するか否かなどの条件によって焼結温度、時間も異なる。「文献がほとんどないためすべてが手探り。弟とああでもないこうでもないと大げんかの毎日でした。でもだれも手掛けていないことを探り当てていく面白さは、何物にも代えがたかった」と語る。

最も小さな粒の直径は.005mm 程度、孔はさらに小さくなる。

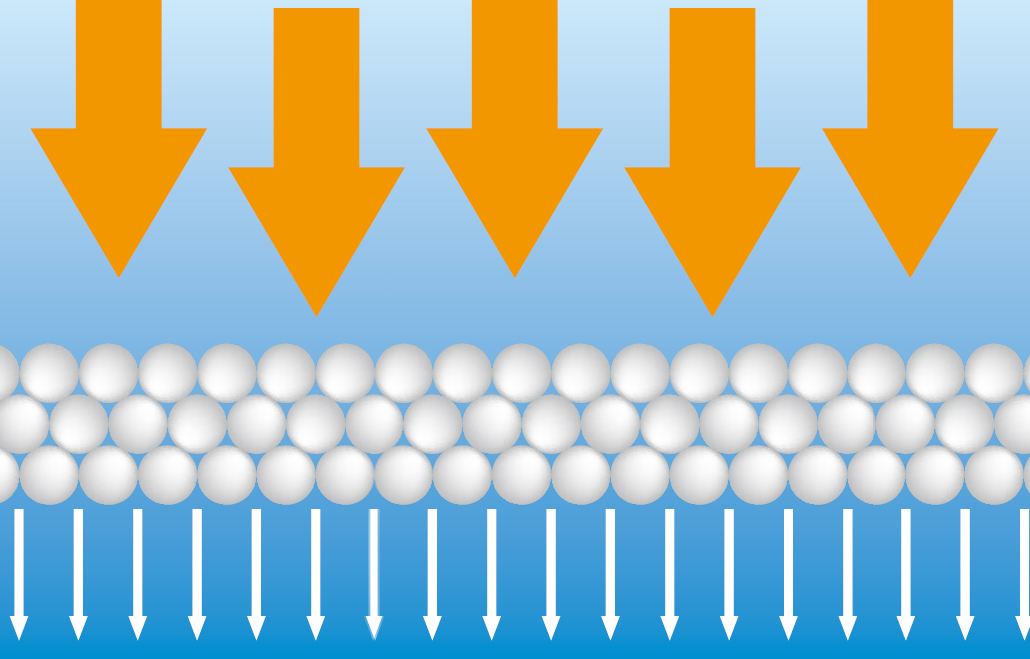

そうしているうちに大手企業や国立研究機関から、他では解決できない難しい案件を持ち込まれるようになり、それに応えていくことで事業を軌道に乗せていった。近年、注力しているのが次世代エネルギーとして注目を集める水素を取り出す電極用途だ。多孔質で表面積が広い焼結金属に水を通すことで酸素と水素への電気分解反応を起こしやすいのだという。

そこではステンレスのほかにニッケル、チタンが使われ、これまでの研究の苦労が活かさている。「さまざまな粒径、多様な材質で実証できることで選択肢を提示できる」ことを強みに、現在は利益の8割を焼結で稼ぎ出すまでになった。

現在開発しているノズルは、孔を通して直接細かい気泡を発生させる仕組み。

多孔質の特性を活かし、初の自社商品として現在取り組んでいるのが気泡発生ノズルの開発だ。従来の常識では不可能とされていた、孔を通して直接細かい気泡を発生する方式に挑んでいるが、あとは量産化技術を開発する段階までこぎつけた。誰も手がけてこなかった未開の領域を探る「おもろさ」を原動力に、焼結の可能性をさらに極めていこうとしている。

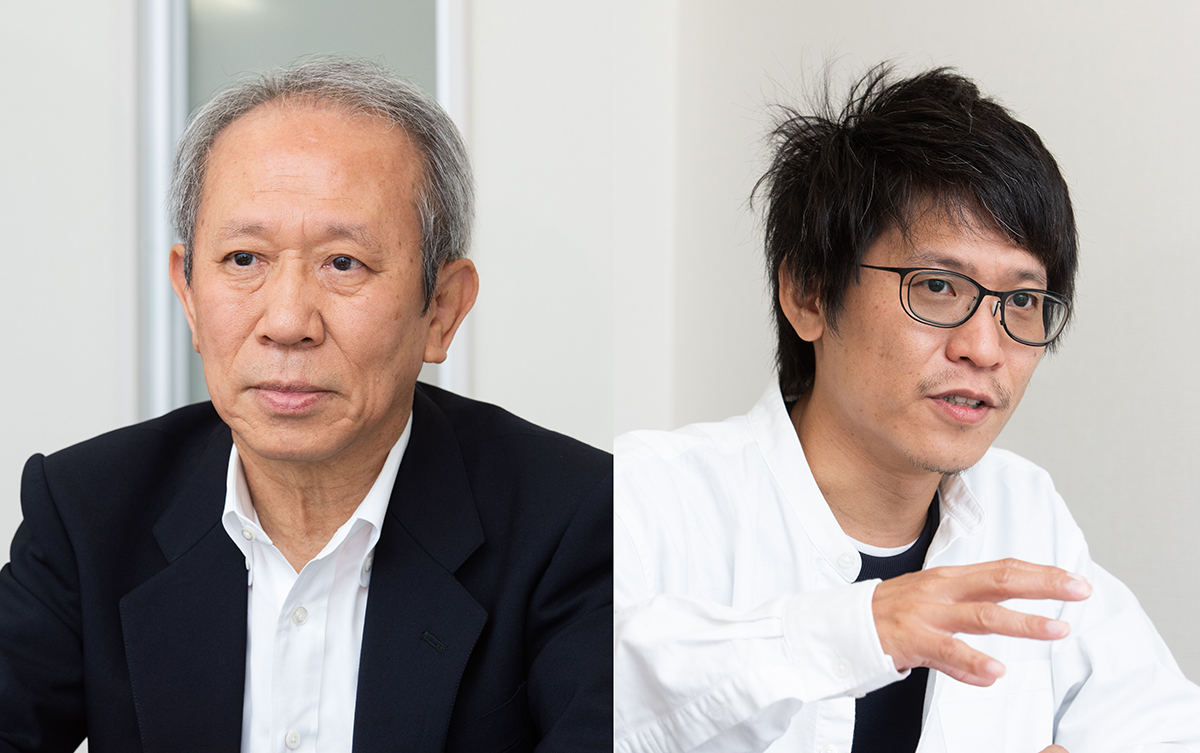

左から、代表取締役社長 小段勇氏、取締役 技術開発部 部長 小段豊氏

(取材・文/山口裕史 写真/福永浩二)

小段金属株式会社

代表取締役社長 小段 勇氏

取締役 技術開発部 部長 小段 豊氏

事業内容/機械加工、焼結金属の製造

http://www.kodan.co.jp

https://www.shouketsu.com