素材、自動車メーカー支える縁の下の力持ち

自動車の車体等に使われる鋼板は、高温に熱した鉄をロールの間に通して引きの延ばす熱間圧延、常温下でさらに薄く引き延ばす冷間圧延、調質圧延等を経て完成する。大同化学工業は、これらの工程において発生する強い摩擦や磨耗、熱から素材と機械を守る熱間・冷間圧延油、及び調質圧延液を製造している。

奈良生産技術事業所 技術研究所 取締役所長 脇本 政哉氏

このほか自動車部品やベアリング等を始めとする、あらゆる金属製品の製造に欠かせない切削油、研削液、鍛造潤滑剤、鋳造離型剤、熱処理剤、防錆油などを合わせると製品の種類は1000近くに及び、鉄鋼、自動車、ベアリングメーカーから金属加工の町工場まで幅広く使われている。

中でも同社が強みを持つのが、約60年前に初めて国産化に成功した冷間圧延油だ。

近年は燃費向上を目的にさらなる薄板化が求められており、薄く延ばす際にロールに高い圧力がかかってもスムーズにプレスされるよう、油の膜がはがれない吸着力を強化。

奈良生産技術事業所 技術研究所 主任研究員 中村 一寛氏

一方、その高い吸着性ゆえに鉄粉などと混ざって環境を悪化させる問題があった。欠点を克服するため、油と鉄粉それぞれに含まれるイオンを反発させ、混ざらないようにする手法を開発。常に一歩先を行く開発力で国内外で高いシェアを保持している。

奈良生産技術事業所 技術研究所 研究員 増田 宏枝氏

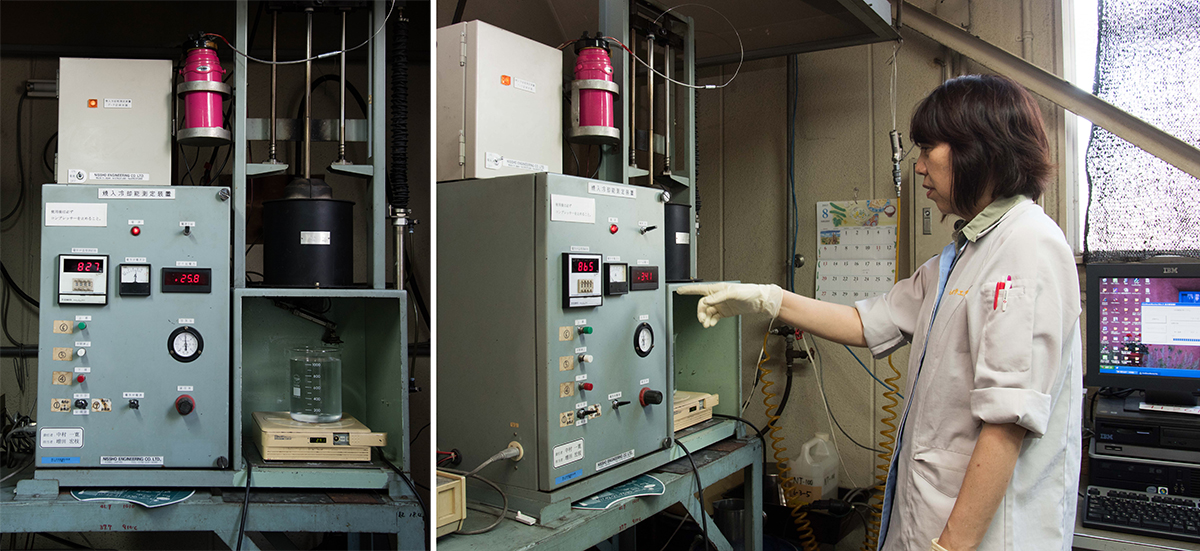

これら金属加工油剤の多くは、冷却性などを持たせるため油に多くの水を加えて使用するが、互いに相容れない性質の油と水をいかに混ぜ、均一に分散させるかなど研究テーマは多岐にわたる。このため、全社員の3割を開発担当に充て日々実験、分析、評価を繰り返している。

こうした積み重ねの中から数々の“キラーコンテンツ”が生み出されている。

研究所内

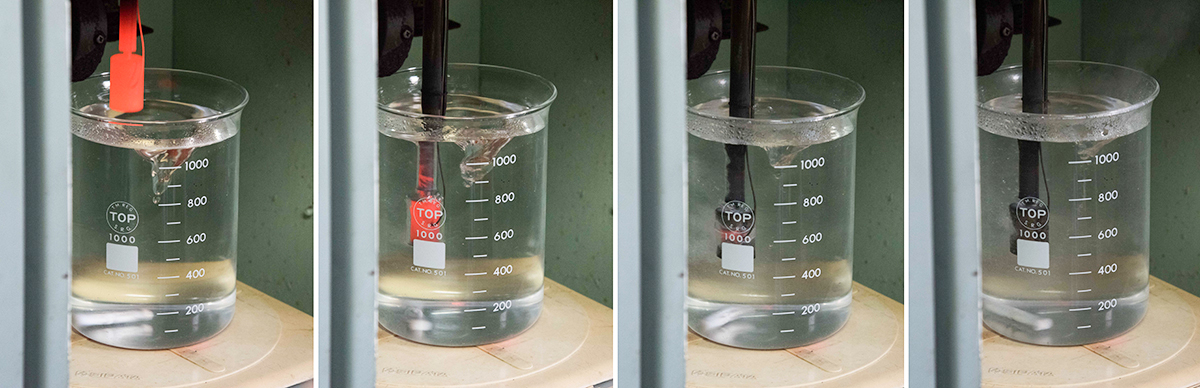

自動車部品等の焼入れで使用される水溶性熱処理剤における最大の敵は、製品を台無しにしてしまう焼き割れだ。これを防ぐには700℃以上に加熱されたものを油剤につけこみ280℃付近まで急冷させる一方、それ以下の温度ではゆっくり冷やすことが求められる。

日々実験、分析、評価を繰り返している。

温度低下のスピードを計測する実験。

この課題を解決すべく数種の高分子により膜を素材表面に形成することで、温度低下を緩やかにする画期的な機能を加えることに成功した。焼き割れはメーカーが最も恐れるため、現在使っている水溶性熱処理剤から替えることが非常に難しいとされる中、各自動車メーカーが新たに採用を決めていると言う。

また鍛造潤滑剤では、これまで油の中に多く混ぜられていた黒鉛が高い環境負荷をかけるため、これを使わない新たな鍛造潤滑剤を大手自動車メーカーと共同で開発。脱黒鉛を図るとともに工程の短縮化と強度を高める機能も新たに加え、鍛造潤滑剤では抜きん出た商品力で攻勢をかける。

鍛造は軽量、強度というメリットを持ちながら、他の成熟しきった金属成型加工法に比べまだまだ開発途上の技術だけにチャンスは大きいと先を見据える。

メーカーから求められる高い要求に応えながら、よそにない製品を生み出し続けている。

取締役統括部長 黒川 展行氏

(取材・文/山口裕史 写真/福永浩二)