冷凍技術のパイオニア「日新興業株式会社」が漁船から宇宙へ挑む“技術の継承と革新”

マグロ消費大国、日本。旺盛な食卓の需要を支えるのは、南太平洋やインド洋などを漁場とする遠洋漁業だ。遠洋漁業が盛んになったのは、戦後間もなく魚の長期保存を可能にした冷凍装置が登場してからのこと。そのパイオニアが日新興業だ。国内で初めて遠洋漁船に冷凍装置を納入して以降、漁船向け冷凍装置のトップメーカーとして、マグロ船、カツオ船などを中心にこれまで8000隻近くの納入実績を持つ。

熱交換器に送り込まれた冷媒が蒸発する際、周囲から熱を奪う作用を利用して魚を凍結させる。いったん気化した冷媒は圧縮機と凝縮器によって再び液体に戻されて再利用される。これが冷凍システムの仕組みだ。

「低温で蒸発するのが冷媒の特徴です。注射の際にアルコール消毒をするとヒヤッとしますが、あれはアルコールが蒸発する際に気化熱を奪うからです。当社の装置をはじめ、家庭用の冷蔵庫やクーラーも同じ原理です」と千種氏。

中でもマグロは「変色させずうまみを閉じ込めるには細胞を破壊させないようすることが肝心」なため、急速冷凍とマイナス60度という超低温での保存が求められる。釣り上げられたマグロは、すぐに凍結室で急速凍結され、その後、約36時間かけてマイナス60度まで冷やされる。「魚種によって温度管理が異なるため、それに合わせたシステムの選定が必要です。機器に思わぬ不具合が発生することもあるので設計にも注意が必要です」。

北は根室から南は枕崎まで全国20カ所以上に張り巡らされた出張所に技術営業スタッフが張り付き、帰港した漁船に乗り込んでは魚の状態を確認し、乗組員と対話を繰り返しながら改良を重ねてきた。「たとえば冷風を強く当てすぎると魚の表面が冷凍やけを起こします。じゃあ風をどう送るかを考える。そういった試行錯誤の繰り返しです」。

この冷凍装置を支える脇役が、圧力と温度を計測し自動的に冷媒の流れを調節し温度をわずかな誤差内に抑える電子膨張弁の制御技術。それに常温と低温で100度近い温度差の変化にも耐える溶接をはじめとする金属加工技術だ。

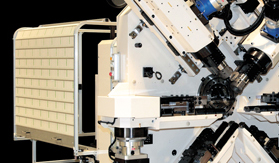

こうした総合力が評価され、近年では打ち上げ直前の人工衛星を最適状態に保つためのロケット空調設備、原子力発電所向けのチタン製熱交換器など厳しい環境下で使われる冷熱機器へと受注の幅を広げつつある。「これらの難しい仕事で培った技術が漁船用に応用され、更なる機能の向上につながっている」。強みに特化したことでビジネスの好循環がかたちづくられている。

釣り上げられたマグロは、凍結室内で凍結された後、マイナス60℃の保冷庫で保管される。この魚艙で約5,000匹のマグロが収容できる。

冷凍装置の開発で培った技術ノウハウをもとに、ロケットの組立棟にあるクリーンルームや、人工衛星格納部の空調設備などもオーダーメードで手掛ける。

(取材・文/山口裕史)

日新興業株式会社

代表取締役社長

千種 成一郎氏

漁船向けの冷蔵・冷凍装置が主力。自動車運搬船用炭酸ガス消火装置、ロケット関連の空調装置、LPG再液化装置、LNGや原子力発電所向けの熱交換器など活躍の舞台はサンマからロケットまで広がっている。