現場中心だからこそ、いかに現場に正確な情報を伝達するか

主に建設機械の板金部品を製造する当社は切断から曲げ、溶接、機械加工、塗装までの一貫生産体制により、多品種小ロット生産を得意としています。とりわけこの20年間にひと月に受注する部品点数が従来の約5倍の3000点、登録部品点数でいえば約2万点にまで増え、現場の生産効率化が問われるようになりました。しかし、当社には現場を管理する間接部門はなく、生産・工程管理は現場任せなんです。にもかかわらず急な納期にも対応し、主要取引先様からも生産体制に一定の評価をいただいています。

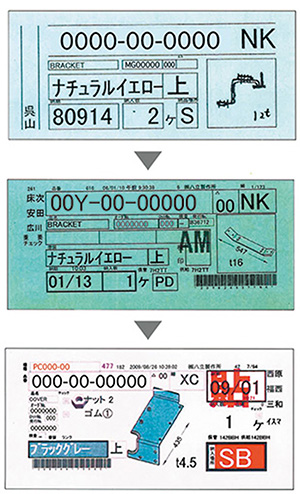

なぜ現場主導で効率的に生産できるのか。それは自社開発の生産管理システムが機能しているからです。取引先からいただく注文情報は品番や数量などの文字データが中心です。そのデータをもとに受注内容がひと目でわかる「社内現品票」を作成し、現場に作業指示書として配布しているんです。

社内現品票は納品日の曜日ごとに色分けしています。部品のイラスト図も配置し、塗装色がわかるように図に色づけしています。さらに品番や納期、数量、納入場所などの情報も掲載しているため、現場はこの現品票を見れば作業内容が瞬時に把握できるのです。

生産管理システムはこのほか、受注一覧表や出荷指示書、週間出荷予定など、数種類の帳票を加工できます。それらの資料を確認すれば何を優先的に生産し、いつ納品すべきか一目瞭然のため、あとは現場の力で工程管理を工夫し、納期通りに効率よく生産できるわけです。

私が入社した20年前にはこのシステムはなく、加工にどの部品が必要なのかも現場の職人たちの記憶を頼りに生産していました。帳票類もハサミとノリを使った手作りです。しかし部品点数の増加に伴って管理できなくなり、15年かけてこのシステムを自社でつくりあげました。

現場中心だからこそ、いかに現場にわかりやすく、正確な情報を伝達するしくみを構築するか。その試行錯誤の末にたどり着いたのがこのシステムです。

当社工場には日本人だけでなく、実習生を含め17人の外国人が働いています。日本人のように言葉のニュアンスが理解できない外国人にとっても、ひと目見て直感的に理解できるこの社内現品票はうまく機能し、作業指示に困ることはまったくありません。

当社は取引先の要望に応じて部品を製造する下請け企業です。二代目の私がやるべきことは拡大路線ではなく、この会社を継続させること。そのために今後も愚直に現場力の向上に取り組んでいきます。

▲1998年に塗装色の指示を明確にする目的で「社内現品票」を作成。当時は手描きのイラストを掲載していたが、2004年から3D-CADでイラストの作成を開始。そのほか、現場の要望に応じて現品票のバージョンアップを重ねてきた。

▲現場で機能するものをつくるために自社開発にこだわった生産管理システム。

▲多品種の細かい部品が整然と並ぶ出荷ケース。「当社の生産管理システムと現場力の結晶がここに現れているんです」と大山氏。

株式会社八立製作所

代表取締役社長

大山 栄一氏

設立/1967年

従業員数/47名

事業内容/建機板金部品の製造を行う。自社開発の図面検索、生産管理システムで、最大月5万件のオーダーを処理。1999年には3D-CADを導入し、帳票類に貼りつけるイラスト図の作成などに活用している。