無機皮膜のパイオニアとして可能性に挑戦

無機溶剤を使った皮膜表面処理加工技術で先頭を走る。有機皮膜に比べ無機皮膜は1500度までの高温下でも機能を損なわず、表面に硬さを加えられることが特長で、その上に絶縁性、耐薬品性、防錆性など、顧客から求められる機能を無機溶剤の組み合わせで実現する。「試行錯誤を重ねて培った設備ラインと被膜方法が最大のノウハウ」と西田氏は言う。

扱い始めた20年前は無機皮膜が知られておらず、3年間鳴かず飛ばず。東証1部上場企業400社の研究開発部門あてにメールを毎日送り続け、大手機械部品メーカーがステンレスパイプの表面に薄膜絶縁できる最適な技術として興味を示してくれた。それでも納入までに4年を要した。

その後、セラミック加工業者は増えつつあるが、同社が扱う無機被膜は使用時間の制約がない「一液」性、皮膜表面の色を変えることのない「透明」性、乾燥工程を必要としない「常温」性にこだわり、使いやすさコスト面でも優位性を保つ。

現在、新たな試みとして進めているのが無機皮膜の加工技術を生かした商品化だ。その第1弾無がヒーターに使用可能な金属性被膜絶縁体。これまで絶縁体には樹脂等が使われていたが、曲げると割れる、熱に弱い、といった欠点があった。

西田氏は、熱に強い素材として非鉄金属に着目。絶縁性を加えるために無機皮膜を施した20マイクロ厚のステンレス箔にヒーターを挟みこむことで、最大80マイクロと薄くて柔軟性を持ったヒーターを開発。「工業用などさまざまな用途が期待できる」。無機皮膜のスペシャリストとしてそのもたらす可能性を楽しみにしている。

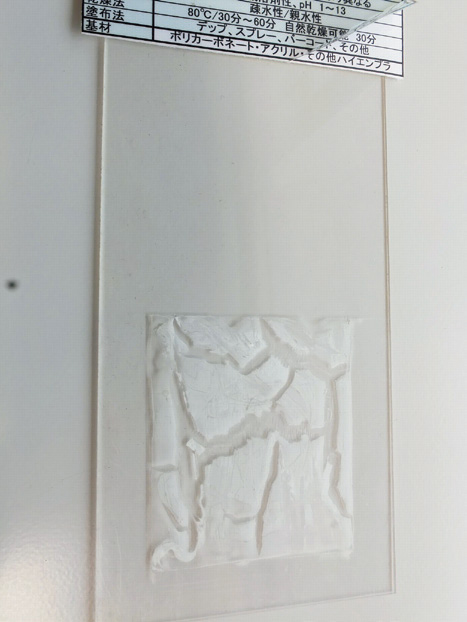

耐薬品性を示すサンプル。無機皮膜を施した部分(上側)はきれいなままだ。

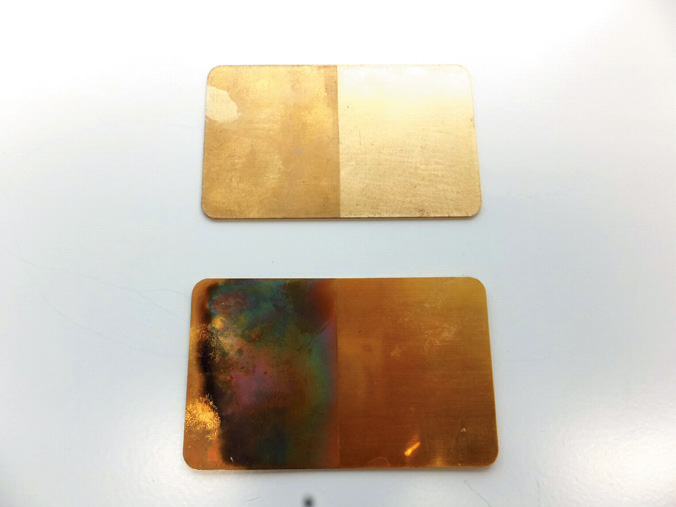

耐熱性を示すサンプル。

真鍮やステンレスなどの金属にバーナーを焼き付けても無機皮膜を施した部分(右側)は変形・変色しない。

商品化に成功した金属性皮膜絶縁体。薄さは20マイクロ。

(取材・文/山口裕史)