機能とコストに着目した工法転換を提案 プレス加工の高度化で顧客の課題解決

板金・プレス加工業として創業し、量産が主流だった1970年代から多品種小ロット化を見据えたものづくりに注力してきた共栄。40年以上の金型製作のノウハウはすべてデータ化され、その金型すべてが現役だというから驚きだ。金型製作を主軸事業に、顧客の要望にあう複合加工などのさまざまな提案を行えるのが同社の強み。溶接や切削などの複合加工品のプレス化を提案することで、材料の歩留まりや工程数の激減など、大幅なコストダウンが可能となる。

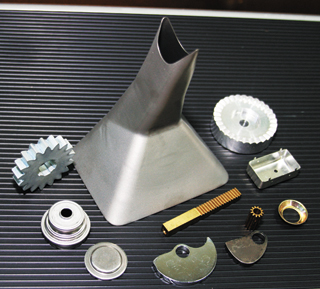

他にも、機械・ワイヤー加工からのプレス加工や簡易金型による小ロットでのプレス加工ができるほか、絞りカシメ加工による溶接レス化の提案、板厚より小さい穴径のプレス孔開け、破断面を鏡面仕上げにする超精密せん断、パイプ絞り、深絞りなど高度なプレス加工技術も持っている。「プレス化が難しい時も、挑戦したことが次の新しい技術を生み出す手がかりになります」と原氏。納入した金型は寿命までメンテナンスする点も心強い。

現在では、医療機器、車両部品、食品関連機器など幅広い業界に取引先を持ち、金属加工全般を一貫して生産する。その一例

が、自動車エアバックが開く際に使用される火薬の入る筒の試作品だ。事故以外で暴発しないよう安全性のテスト・確認を何度も繰り返すため、十数回にわけて3000個以上を納品するという。その性能・技術力の高さが評価され、試作をほぼ任されている。ベトナムからの研修生も大事な戦力とし、近い将来の海外展開も視野に入れる。30代半ばのメンバーを中心に加工技術の知識を持つ社員を営業部署に配属し、少数精鋭で「“困った時は共栄”とお客様から頼られる存在」をめざしている。

▲吊り革パイプに複数の穴を同時に開ける金型や、溶接を必要とする製品を一枚板から製造する金型など、独自開発の技術で提案。

▲「足しげく取引先を訪問し、どんな課題を抱えているかを探る」と原社長。小ロット多品種化の時代だからこそ、図面どおりに作るだけでなく、設計段階から参加することを大切にしている。