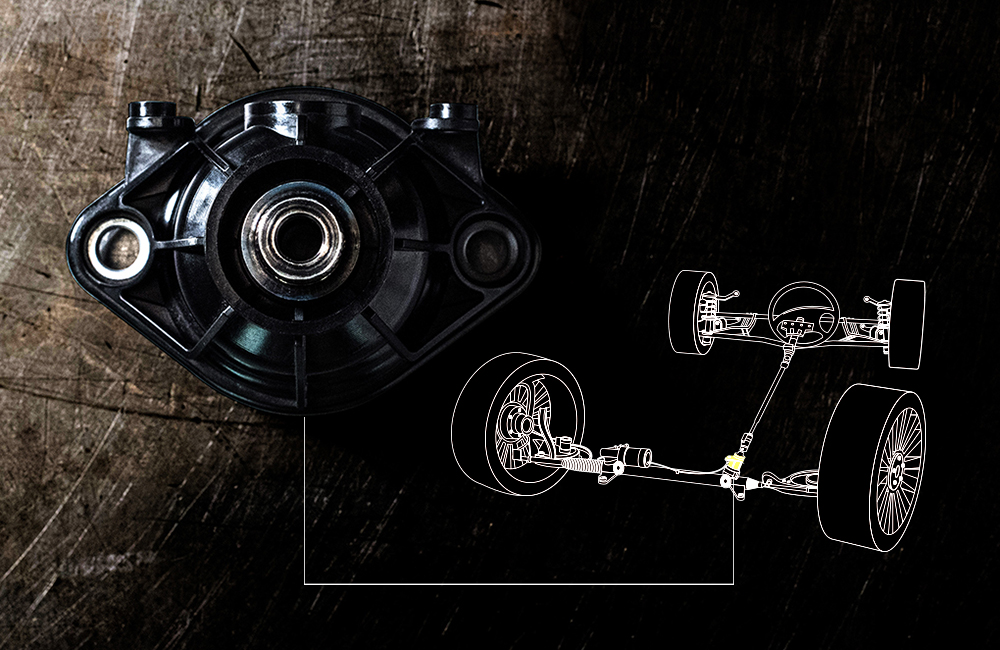

人知れず車のハンドルをアシストするトルクセンサー

金型メーカーの福井精機工業が得意とするのは「丸モノ」の樹脂製品だ。中でも自動車向け部品が売上げの多くを占める。例えば、ハンドルのわずかな回転の動きをとらえてコンピュータに伝え、操作をアシストするパワーステアリング向けの部品では、世界で走る車の4台中1台に同社の金型を使ってできた製品が使われている。

「クルマは動くたびに部品が激しく回転します。正確に動きを伝えるためにいかに部品の真円度を高めるか、回転をいかに円滑に保つか、強い力がかかってもいかに壊れないようにするかが問われます」と清水氏は自動車部品ゆえの難度の高さを説く。

樹脂製品は、ゲートと呼ばれるコンマ数ミリの穴から高温で溶かした樹脂を凄まじい勢いで流し込み、金型に流れた樹脂が固まって出来上がる。より真円に近づけるためゲートの配置や点数をコンピュータで計算しながら金型に補正を加えていく。

「近年は樹脂をより強くするためにガラス繊維や炭素繊維などが混ぜ込まれます。これらの繊維がどのようなふるまいをするかも考えた上でつくり上げていかなければなりません」。完成した製品の出来具合を検証できるように3次元測定器・真円度測定器を業界でもいち早く導入している。

こうして築きあげてきた「丸モノ」のノウハウが評価され、メーカーと共に開発段階から量産立上げまでかかわってほしいと依頼が入る。そもそも金型がつくれるのか、コストの範囲内に抑えられるのか、厳しい要請に応えながら、そこに燃費向上のための独自の提案を加えるなどして、試作品をつくり上げていく。晴れて量産用の金型をつくれるようになるのは2~3年も先のことだ。

メーカーの海外進出に伴い、同社製の金型が世界の工場で広く使われるようになった。金型が老朽化した場合、金型メーカーから担当者が現地に出向いて部品交換を行うが、同社では現地のオペレーターでも交換できるよう、分解、組立を容易にし、交換時の精度も保証するなど取り組みを進めてきた。10月には今後さらに増加が見込まれる部品交換に備えて新たなマシニングセンターを導入したところだ。

広告業界から転身した清水氏は、金型業界が苦手とする情報発信に積極的に取り組んでおり「日本の優れた金型技術を守り、世界で名が通る企業に育てたい」と意気込んでいる。

▲専務取締役 清水 一蔵氏

(取材・文/山口裕史 写真/福永浩二)