超耐熱・超低熱膨張性セラミックスを使った排ガス浄化フィルター

年産200万台超のフィルターに採用

住友化学が2013年から稼働させるポーランド工場で生産する低公害ディーゼル車向け排ガス浄化フィルター(DPF)の素材として使われるのが、オーセラが開発した改良型チタン酸アルミニウムセラミックス「RECOXIT」だ。

フィルターは年間200万台超の生産を見越している。開発から12年余りを要した技術が巨大なマーケットで花開くことになった。「レコジットの持つ優れた力を信じ続けてきたからこそここまでくることができた。テクノロジーはうそをつかない」と福田氏は感慨深げに語る。

偶然の産物から原理を解明

チタン酸アルミニウムセラミックスは熱膨張性が極めて低く、0度から1000度へというような激しい温度差が生じる環境下でも割れない稀有な特性を持っている。一方で、高熱にさらされると熱分解を起こし、チョークのように脆くなるという致命的弱点も併せ持っていた。

「宇宙分野の素材に」と期待を集めながら、弱点を克服する改良がないまま「過去の素材」として30年放ったらかしにされていた。そこに再び光を当てたのが福田氏の父だ。熱に強いセラミックス素材を探すうちにチタン酸アルミニウムに行き着き、根気よく実験を繰り返すうちに、たまたま後のレコジットにつながる原型ができた。

だが、肝心の原理がわからない。大手鉄鋼メーカーの技術者だった福田氏がその可能性に懸け、会社を退職。京都大学化学研究所と共同研究の末、チタン酸アルミニウムの結晶構造を安定化させる技術を開発し、超低熱膨張性セラミックス「レコジット」が完成した。

イバラの道は続く。ライセンス収入のビジネスモデルをめざし国内メーカーに営業に回ったが、「実績がないからと門前払いが続いた」。初めに興味を示したのが外資系企業。その後、大手数社とライセンス契約交渉を重ね、2007年6月、その中から住友化学を選んだ。そして2013年からその努力が実を結ぶことになる。

ものづくりにも踏み出す

ライセンス収入のビジネスモデルから転換して、ものづくりにも踏み出そうとしている。まず、非鉄金属の溶融炉での採用をめざし、「レコジット粉末」を製造、製品化した。だが、粉末だけ持って営業に回っても説得力がない。

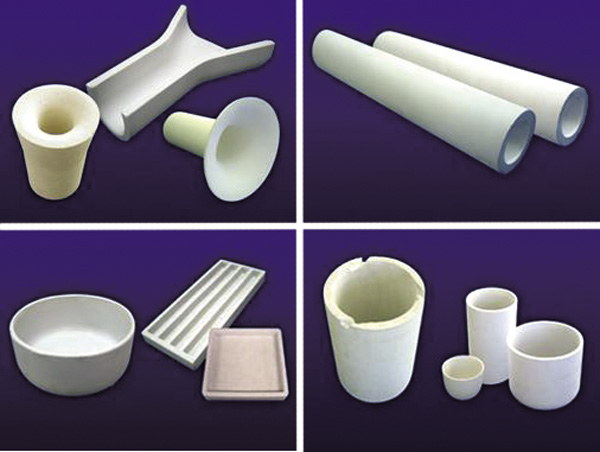

愛知県瀬戸市のセラミックス加工業者に頼み込んで「レコジット」の加工・成形を委託し、完成品を持って営業を続けたところ、アルミニウム溶解炉用測温計セラミックス保護管などでようやく手ごたえが出てきた。るつぼやノズル、パイプなどさまざまな製品もとりそろえ、攻めの営業体制がようやく整った。

あらゆる苦難を乗り越え、来年度には一気に大きな収益が計上できることになりそうだ。「今後は大きなマーケットが広がるアジアに打って出たい」と福田氏。その成功は、研究開発型ベンチャーに大きな勇気を与えそうだ。

【こんなところで使ってます①】

▲レコジットはさまざまな成形加工に適応できる。特に高温での使用治具へ応用されるため金属溶解用るつぼや高温焼成用部材、溶融金属(非鉄・レアメタル)用部材、電子部品材料、化学品の製造用部材のほか、航空宇宙材料にも。

【こんなところで使ってます②】

▲非鉄金属を扱う現場などで、溶融金属・合金に浸漬させる温度計の保護管。溶融アルミニウムと濡れにくく、酸化物が付着しにくいほか、耐蝕性に優れ、長寿命といった特長がある。

代表取締役社長 福田 匡洋氏

代表取締役社長 福田 匡洋氏

オーセラ株式会社

代表取締役社長

福田 匡洋氏

設立/1990年

従業員数/5人

事業内容/かつては織布工程の不良をチェックする糸切れ検知装置の開発を手がけていた。耐熱衝撃性に優れた素材を研究するうちに超耐熱・超低熱膨張セラミックス素材を開発し、現在は各種応用製品を展開中。