すべては、顧客の「困った」を解決するために

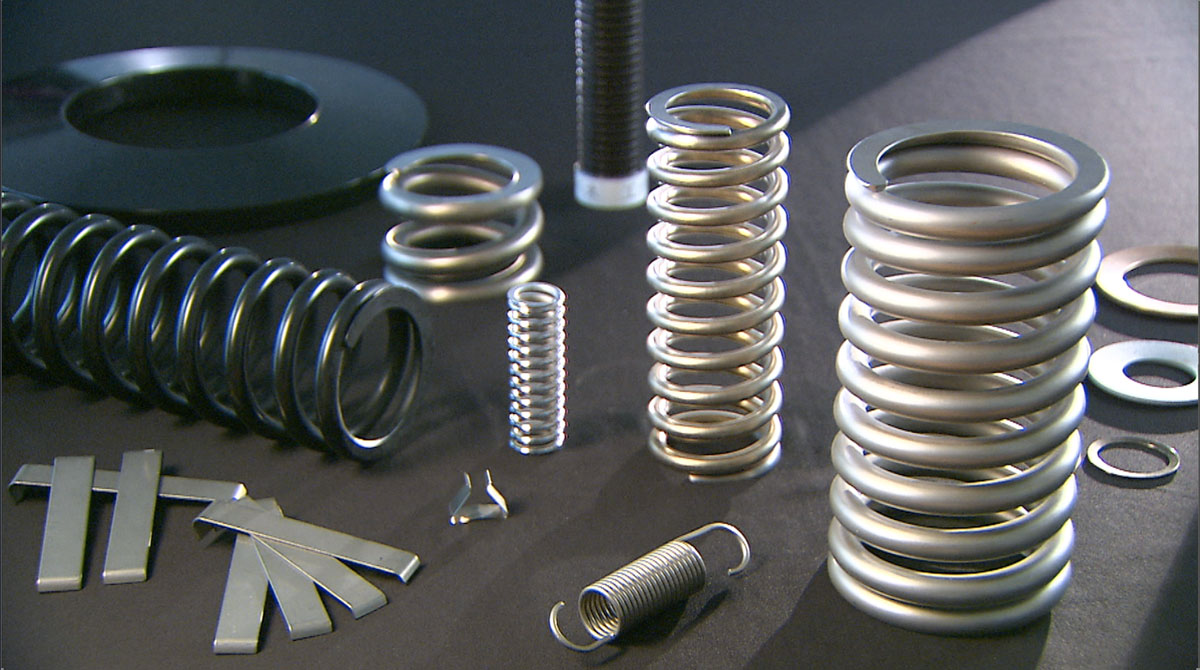

東京スカイツリーの最上部(620m付近)で風による電波塔の揺れを吸収する長さ1メートル超のばね、赤外線天文衛星で赤外線検出素子に圧力を加える直径3ミリのばねをはじめ東海バネ工業がつくるばねはすべて受注生産品だ。

高度な職人技に裏付けられた技術力、世の中にないものを生み出す開発力、必要なばねを必要な時に必要なだけ供給できる対応力を常に磨き上げ、「競争しない」ばねメーカーとして存在感を発揮している。

さまざまな形のばね

創業は戦前にさかのぼる。すでに多くのばねメーカーがひしめいており、他社が引き受けない難しい仕事を拾って力をつけた。

創業者は優秀な職人の確保には糸目をつけず、「遠方の職人を呼ぶために自分の家を引き払って住まわせた」との逸話も残る。

また、あらゆる注文にすぐに応えられるよう「東海バネになければどこにもない」と言わしめるほど材料在庫を積んだ。

ただ、ライバルがひしめくばね業界。過当競争により取引先からの値下げ要請が常態化し、価値に見合った価格で売れない現実があった。その壁をITの活用で打破したのが2代目社長だ。

受注した設計図面をはじめすべての顧客情報をデータベース化。「いつでもすぐに」「困った時に」対応できる機動力で価格決定権を握った。

平均受注ロット数5個という微量生産だけに、注文をかき集めなければ会社は維持できない。そこでネット受注にいち早く取り組み、毎年100社前後の新規受注が舞い込むようになった。

「それまで門外不出にしていた在庫情報をはじめあらゆる情報をさらけだすことで、東海バネなら解決できるのではと思ってもらえる」と夏目氏。

受注したばねをいつ、どんな価格で納品できるかを素早く見積もりに反映するシステム、注文を受けたばねを6時間以内で設計図面に落とし込むシステムも活用されている。

代表取締役 夏目直一氏

最大の課題は「ものづくりの根幹である人材の確保」。

そこで大阪・伊丹にあった工場を2013年までに兵庫県の豊岡市に移した。雇用先の確保を熱望する同市の協力もあり、昨年は 5人、今年も7人の新卒採用につなげた。

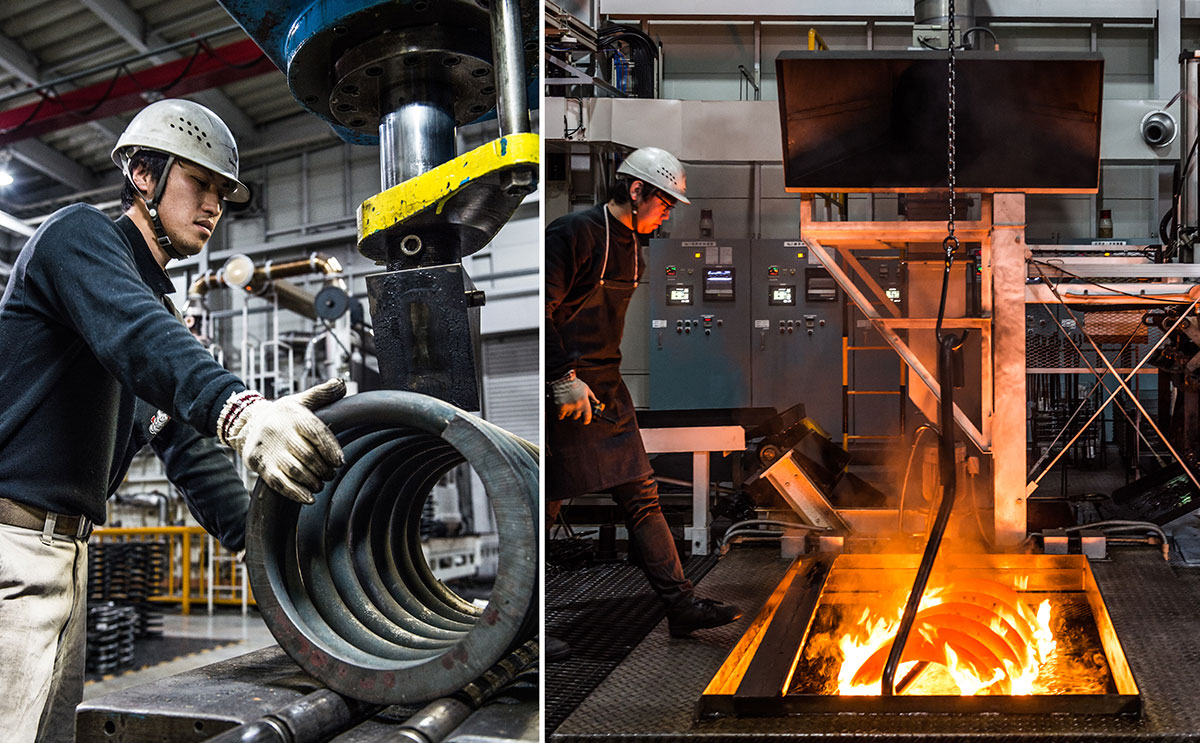

その工場に3年前開発・導入した熱間成形ラインは、熟練工の技能をデータ化すると同時に若手技術者に匠の技を継承できる環境整備を行ったことが認められ、第6回ものづくり日本大賞 経済産業大臣賞を受賞した。

「900℃の熱を使う作業現場で働く職人の苦労はいかほどか。技能の機械化もそうだが、快適に働ける環境を整えるのが会社の責任」と、職人第一の思いを強くにじませる。

2013年に移転した豊岡神美台工場

昨年社長に就任した夏目氏が注力しようと考えているのが宇宙分野だ。これまでもはやぶさ2などロケット向けの一点物の受注では、過去のデータベースと職人技を組み合わせ、ものにしてきた。

そしてめざすは世界市場。「ばねでお困りの世界中の方に役立てる価値づくりをさらに進めていきたい」と進化はとどまることがない。

マスコットキャラクターの“ばねっと君”と“SAKURAちゃん”

(取材・文/山口裕史 写真/福永浩二)