現場改善で役割ゆだねた若手のやる気が向上

おととしから5Sと現場改善の活動に取り組んでいます。3年前、中小企業診断士になるための企業研修に来られた方々に無料で工場を診断してもらったことがきっかけです。その結論は、「熱処理、刃物加工を長いこと手がけていて技術は持っているのに儲けが出てへん」ということでした。

いくつか取り組むべきテーマをいただいた中で、目に留まったのが“5S”と“現場改善”の取り組みです。しかし、じゃあ誰がやるんやという話になると手を挙げる社員はいません。無理もないことです。長いこと、大手の得意先から来た仕事をこなしていればやってこれましたし、年功序列で上意下達が当たり前の風土でしたから。

どっぷりそこに漬かった社員が自ら変わるのはハードルが高い。そこでまずは外部のコンサルタントに指導をお願いすることにしました。

最初に取り組んだのが“5S”。機械加工、研削工場、熱処理など6グループに分けリーダーを互選してもらったところ、ほとんどのグループで30歳前後の元気な社員が選ばれ、活動を引っ張ってくれるようになりました。

その後に始めた“現場改善”については、研削部門から取り組んでおり、その若いグループリーダー3人が仕切ってくれています。それぞれの工程で作業者の動きを2~3時間にわたってビデオに収め、その映像を見ながら何にどのくらいの時間をかけているのかを検証します。すると、無駄な作業が見えてくる。上から「こうやれ」と言うのではなく、自分たちで気づいてもらうわけです。

とてもおとなしかったある若手の社員も今では堂々と上司に指示を出しています。以前は指示待ちだった社員たちが、自分たちで考えるようになってきました。“現場改善”という仕事以外のテーマで役割を持たせることでイキイキとしだしたことに私たちも驚いています。この4月、その3人のリーダーがともに昇格を果たしました。

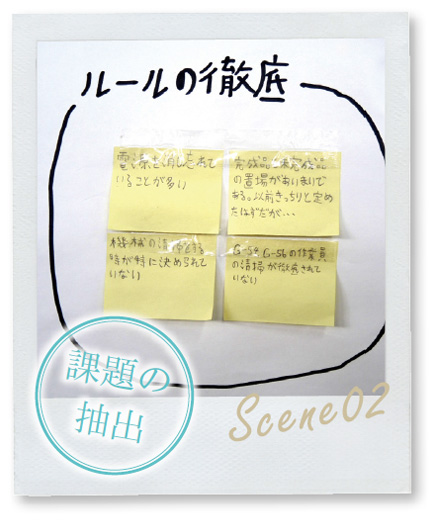

今、工場内のホワイトボードにテーマ別に気づいたことを各社員が付箋に書き込んで貼っているのを見ると活動が根付いていることを実感します。今後は、熱処理と刃物部門の人間がローテーションし、営業、製造、技術の人間が融合できれば会社はもっと強くなると思っています。

▲作業工程を自分たちでビデオ撮影することで客観視につながり、無駄な動きや改善点を見つけ出せる。

▲作業工程を自分たちでビデオ撮影することで客観視につながり、無駄な動きや改善点を見つけ出せる。

▲工場の現場には、テーマごとの課題が書かれた付箋がホワイトボードに貼りだされている、それぞれのチームの課題を公開し、共有することで改善につなげている。

▲工場の現場には、テーマごとの課題が書かれた付箋がホワイトボードに貼りだされている、それぞれのチームの課題を公開し、共有することで改善につなげている。

▲30代前後の若い社員がリーダーとなり、アイデアを出し合う定例ミーティング。発想の源は「どうすれば自分たちの作業が楽になるか」。

▲30代前後の若い社員がリーダーとなり、アイデアを出し合う定例ミーティング。発想の源は「どうすれば自分たちの作業が楽になるか」。

第一鋼業株式会社

代表取締役

妻藤 誠氏

機械刃物製造と金属熱処理加工が主力。鉄鋼メーカー向けに大きいもので6m超の刃物も製造する。熱処理は川上の素材選びから川下の金属加工まで一貫して手がけていることが強みだ。